Zkoušky elektroniky

Elektronické systémy jsou v provozu vystaveny celé řadě mechanických, teplotních a chemických vlivů, které mohou zásadně ovlivnit jejich funkčnost a životnost. V naší enviromentální zkušebně provádíme komplexní environmentální testování podle platných průmyslových, automobilových (např. BMW GS-95011) a vojenských norem (např. MIL-STD-810). V materiálové zkušebně vyhodnocujeme možné uvolnění spojů, porušení pájených míst, vznik mikrotrhlin v DPS či degradaci citlivých komponent.

Vibrace

Zkoušky vibracemi a mechanickými rázy simulují dynamické zatížení, kterému mohou být elektronické sestavy vystaveny při přepravě, provozu ve strojních celcích nebo při vibracích z okolního prostředí. Tyto testy pomáhají identifikovat slabá místa konstrukce, jako jsou uvolňující se spoje, mikrotrhliny v plošných spojích či degradace citlivých komponent. Provádíme je v rozsahu od nízkofrekvenčních sinusových vibrací pro ověření rezonančních kmitočtů až po náhodné vibrační spektrum simulující reálné provozní podmínky. Pro komplexní prověření odolnosti nabízíme také kombinované zkoušky, při nichž jsou vibrace aplikovány současně s řízenými změnami teploty a vlhkosti, čímž se zajišťuje maximální věrohodnost simulace provozního prostředí.

Teplo / chlad

Klimatické testy vysokých a nízkých teplot umožňují ověřit funkčnost, spolehlivost a mechanickou stabilitu zařízení při působení extrémních klimatických podmínek. Využíváme programovatelné klimatické komory schopné simulovat teplotní rozsahy od arktických mrazů hluboko pod bodem mrazu až po tropické teploty, a to s možností přesného řízení a monitorování relativní vlhkosti. Tyto zkoušky dokáží odhalit teplotní roztažnost a smršťování materiálů, změny elektrických parametrů, mechanické pnutí v součástech, vznik mikrotrhlin, degradaci těsnění či povrchových úprav. Díky dlouhodobým cyklickým testům lze také předpovědět životnost zařízení v reálném provozu a odhalit slabá místa ještě před uvedením výrobku na trh.

Teplotní šoky

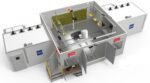

Teplotní šokové zkoušky vystavují testované vzorky náhlým a opakovaným přechodům mezi extrémně nízkými a vysokými teplotami v časových intervalech řádu sekund až minut. Tyto podmínky simulují náročné provozní situace, kdy zařízení čelí prudkým klimatickým změnám nebo tepelným rázům vznikajícím při zapnutí či vypnutí výkonových komponent. Využíváme dvoukomorové systémy s přímým mechanickým přesunem vzorku z chladicí do ohřevné sekce a zpět, které umožňují dosáhnout rozdílu teplot až 300 °C bez tepelné prodlevy. Takto náročné testování prověřuje odolnost pájených a lepených spojů, vrstvených materiálů, zalévacích hmot, těsnění i citlivých polovodičových pouzder proti tepelnému pnutí, praskání a delaminaci. Součástí zkoušek může být i průběžné sledování elektrických parametrů během každého cyklu pro včasnou detekci poruch.

Koroze

Korozní zkoušky simulují agresivní prostředí, ve kterém může docházet k degradaci kovových částí, povrchových úprav a ochranných vrstev. Využíváme solné korozní komory pro simulaci mořského prostředí a průmyslových atmosfér, a to zejména podle metody neutral salt spray (NSS). Tato zkouška prověřuje odolnost proti dlouhodobému působení jemně rozptýleného solného aerosolu při zvýšené teplotě. Součástí nabídky jsou také zkoušky v kondenzační atmosféře, které napodobují účinky trvale vysoké vlhkosti a kondenzace vody na povrchu zkušebního vzorku. Oba typy testů lze provádět samostatně nebo v kombinaci s teplotními cykly pro dosažení realističtější simulace podmínek, kterým jsou výrobky vystaveny v provozu.

Zkoušky tvrdosti

Provádíme měření tvrdosti metodami Vickers a Knoop. Vickers a především Knoop jsou ideální pro velmi tenké vrstvy, malé součástky nebo mikrostrukturní analýzu. Zkouška dle Knoopa je zvláště vhodná pro měkké materiály, tenké povlaky a vrstvy, kde je potřeba minimalizovat deformaci.

Příprava PCB vzorků

Příprava vzorků desek plošných spojů (PCB) je klíčová pro následné hodnocení kvality výroby, pájení, vrstev a spojů. Proces zahrnuje přesné řezání vybraných oblastí, zalévání do pryskyřice, broušení a leštění tak, aby bylo možné analyzovat průřezy vrstev, pájecích spojů a případných defektů. Vzorky se následně hodnotí pomocí mikroskopie a dalších analytických metod. Tato příprava je nezbytná pro kontrolu kvality v elektronickém průmyslu, zejména při výrobě pro automobilový, letecký a zdravotnický sektor.

Mikroskopie a analýza povrchů

V oblasti elektroniky využíváme světelnou mikroskopii k analýze průřezů desek plošných spojů (PCB), pájených spojů a kovových vrstev. Hodnotíme kvalitu spojů, přítomnost trhlin, dutin, studených spojů a dalších defektů, které mohou ovlivnit funkčnost elektronických sestav. Mikroskopie je rovněž využívána k hodnocení degradace povrchových vrstev, korozních jevů a opotřebení. Tyto metody jsou zásadní pro zajištění spolehlivosti elektronických zařízení, zejména v automobilovém, leteckém a zdravotnickém průmyslu.

Co vám naše laboratoř nabízí

Naše laboratoř poskytuje komplexní testování elektronických systémů v souladu s průmyslovými, automobilovými a vojenskými normami. Nabízíme environmentální zkoušky, které zahrnují testování vibracemi, mechanickými rázy, teplotními extrémy, teplotními šoky a korozními vlivy. Pomocí klimatických a šokových komor simulujeme reálné provozní podmínky, abychom ověřili odolnost zařízení vůči dynamickému a tepelnému namáhání. Provádíme také zkoušky tvrdosti metodami Vickers a Knoop, přípravu a analýzu PCB vzorků, mikroskopické hodnocení spojů a povrchů, a kontrolu po teplotních šocích. Naše služby jsou klíčové pro zajištění kvality a spolehlivosti elektroniky v automobilovém, leteckém i zdravotnickém průmyslu.

Rozsah zkoušek

Co pro vás zkoušíme

Dle jakých norem pro vás zkoušíme

Naše zkušební laboratoř nabízí akreditované zkoušky v oblasti simulace vnějšího prostředí (jsme akreditovaní Českým institutem pro akreditaci dle normy ČSN EN ISO/IEC 17025:2018), ale i další zkoušky v souladu s průmyslovými, automobilovými a vojenskými normami.

Akreditované zkoušky :

Další zkoušky dle norem:

Jak to celé probíhá?

Nezávazně poptat

Slova našich klientů

Zkušební protokol

Tento dokument obsahuje klíčové informace o zkoušeném vzorku a průběhu testu. Protokol poskytujeme v českém nebo anglickém jazyce podle vašich potřeb.

Vystavujeme jak akreditovaný, tak neakreditovaný zkušební protokol dle požadavků zákazníka. Typ protokolu je určen zvolenou normou pro testování.

Proč byste měli zkoušet s námi?

Často kladené dotazy

Proč je důležité testovat elektroniku na vibrace a teplotní extrémy?

Testování vibracemi, teplotními cykly a šoky pomáhá odhalit konstrukční slabiny, které by se mohly projevit až v provozu. Ověřuje odolnost spojů, materiálů a citlivých komponent proti dynamickému a tepelnému namáhání, čímž snižuje riziko poruch a prodlužuje životnost zařízení.

Jaké teplotní rozsahy a podmínky lze v klimatických a šokových komorách simulovat?

Klimatické komory umožňují nastavit teploty od hlubokých mrazů až po extrémní horko, včetně řízené vlhkosti. Šokové komory pak dokáží přenést vzorek během několika sekund z teploty -80 °C na +220 °C a zpět, což simuluje prudké změny prostředí i náhlé tepelné rázy.

Co ověřují korozní a kondenzační zkoušky?

Korozní testy, například neutral salt spray (NSS), simulují dlouhodobé působení solného aerosolu a prověřují odolnost povrchových úprav proti korozi. Zkoušky v kondenzační atmosféře napodobují podmínky trvale vysoké vlhkosti a kondenzace, což je klíčové pro ověření ochrany proti vlhkostní degradaci.

Kdy se používají zkoušky tvrdosti metodami Vickers a Knoop?

Tyto metody jsou ideální pro měření tvrdosti velmi tenkých vrstev, malých součástek nebo měkkých materiálů, kde je potřeba minimalizovat deformaci.

Co hodnotíme pomocí mikroskopie u PCB vzorků?

Analyzujeme kvalitu pájených spojů, vrstvy kovů, přítomnost trhlin, dutin a dalších defektů, které mohou ovlivnit funkčnost elektroniky.

Jak probíhá hodnocení povrchů a vrstev?

Pomocí mikroskopie sledujeme opotřebení, korozní jevy a degradaci povrchových úprav, což je klíčové pro zajištění spolehlivosti zařízení.

Související metodiky