Norma ČSN EN ISO 6508 specifikuje metodu běžných a povrchových zkoušek tvrdosti podle Rockwella u kovových materiálů.

Měření tvrdosti podle Rockwella patří mezi statické zkoušky měření tvrdosti materiálu, tzn. vnikací těleso se do zkušebního tělesa vtlačuje klidovou silou ve směru kolmém k povrchu vzorku.

Tvrdoměry pro měření dle metody Rockwell najdete v nabídce našeho partnera, společnosti Innovatest.

Co je Rockwellova stupnice tvrdosti?

Zkouška tvrdosti podle Rockwella se určuje z hloubky vtisku vytvořeného indentorem, kdy se měří zbytková hloubka vtisku. Další varianta měření tvrdosti se používá v optických metodách zkoušení podle Brinella, Vickerse a Knoopa kde se měří velikost vtisku.

Čím hlouběji do zkušebního vzorku vnikne zkušební tělísko, tím měkčí je zkoušený materiál. Tvrdost podle Rockwella (HR) se pak určuje ze zbytkové hloubky.

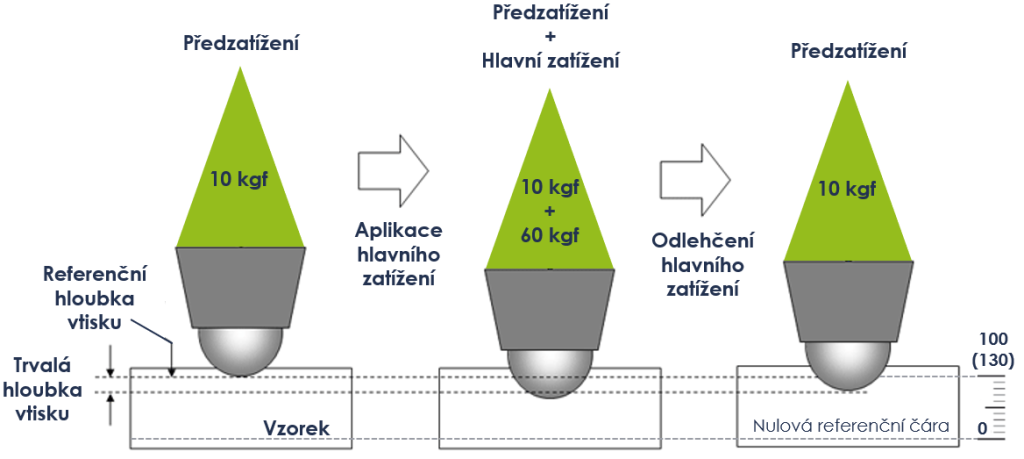

U zkoušky tvrdosti podle Rockwella se hlavní zkušební zatížení aplikuje ve dvou krocích. Prvním před-zatížením se omezuje vliv drsnosti povrchu vzorku na výsledky (způsobené např. rýhami po obrábění či hrubém broušení) a také chyba měření způsobená vůlemi při měření hloubky vtisku. Druhým zkušebním zatížení již probíhá hlavní část zkoušky.

Pro měření tvrdosti se používá Rockwellova stupnice tvrdosti kde nejznámější a nejpoužívanější je metoda HRC následovaná metodou HRA a HRB.

Princip měření metodou Rockwell

Vnikací těleso specifikovaného rozměru, tvaru a materiálu se zatlačuje do povrchu vzorku normou stanoveným cyklem (Obrázek vpravo):

1. Aplikace předběžné zatěžující síly a následné měření počáteční hloubky vtisku

- u automatických tvrdoměru – se měření hloubky provede automaticky bez zásahu operátora

2. Aplikace hlavního zatížení stanovenou rychlostí 1–8 sekund po dobu 2–6 sekund

- hodnota hlavního zatížení se liší podle měřené metody

3. Odtížení hlavního zatížení na zatížení předběžné, které se udržuje po dobu 1–5 sekund kdy se automaticky odečítá trvalá hloubka vtisku h

- výjimku tvoří materiály s vtiskovým tečením (nadměrný plastický tok), kdy se výsledek odečítá hned po odtížení hlavního zatížení, protože vnikací těleso pokračuje v průniku po dobu odčítání

Jak měřit tvrdost HRC se dovíte také ve videu níže.

Využití způsobů měření podle Rockwella

| Metoda | Použití |

|---|---|

| HRA | Slinuté karbidy, tenké oceli a případně kalené oceli. |

| HRB | Slitiny mědi, měkké oceli, slitiny hliníku a tvárné litiny. |

| HRC | Oceli, tvrdé litiny, případně tvrzené oceli a jiné kovy tvrdší než 100 HRB. |

| HDR | Ocelové plechy a případně středně tvrzené oceli a perlitické temperované litiny. |

| HRE | Slitiny hliníku a hořčíku s dalšími kovy. |

| HRF | Žíhané měkké slitiny, tenké měkké plechy. |

| HRG | Fosfátové bronzy, slitiny mědi s berylliem, temperované litiny. |

| HRH | Velmi měkké kovy, plasty a jiné měkké materiály. |

Typy vnikajících těles k měření tvrdosti metodou Rockwell

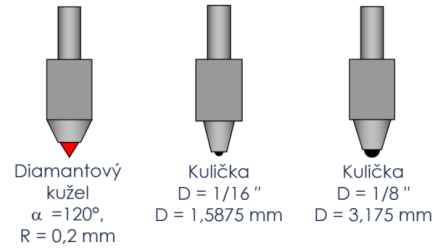

Metoda Rockwell využívá k měření tvrdosti podle normy ČSN EN ISO 6508 dva typy vnikacích těles (viz obrázek vlevo):

1. Kuželový diamantový hrot s kulovým zakončením – vnitřní úhel 120° a poloměr křivosti hrotu 0,2 mm.

2. Vyleštěná kulička z tvrdokovu (slinutý karbid wolframu, označení W) s průměrem D = 1,5875 mm nebo D = 3,175 mm.

Zkušební zatížení a stupnice tvrdosti

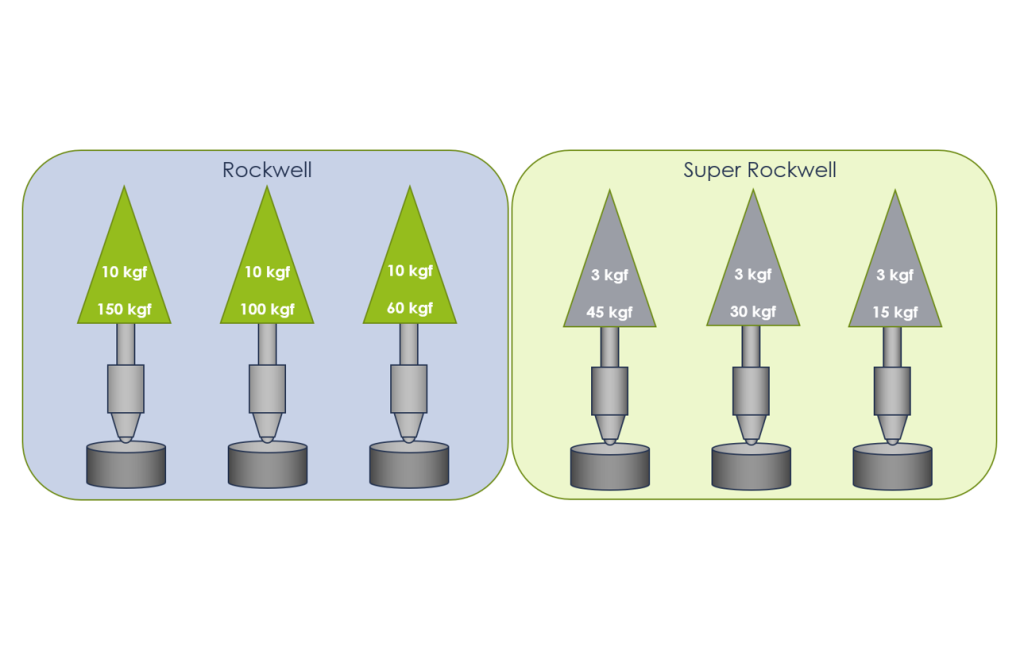

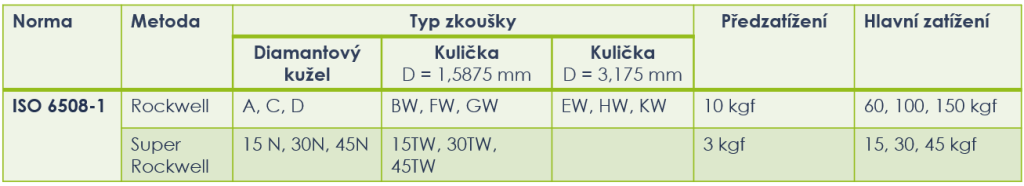

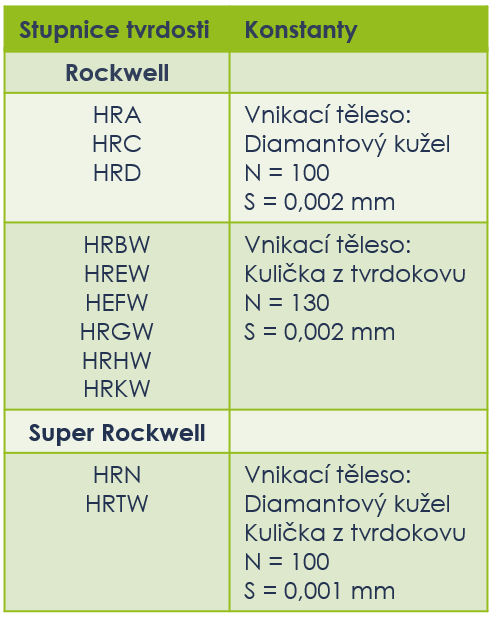

Norma ČSN EN ISO 6508-1 specifikuje dvě stupnice zkušebního zatížení (viz obrázek vpravo):

1. Stupnice běžné tvrdosti podle Rockwella

Předzatížení: 98,07 N (10 kgf)

Hlavní zatížení:

588,4 N (60 kgf)

980,7 N (100 kgf)

1,471 kN (150 kgf)

2. Stupnice povrchové tvrdosti podle Rockwella (Super Rockwell)

Předzatížení: 29,42 N (3 kgf)

Hlavní zatížení:

147,1 N (15 kgf)

294,2 N (30 kgf)

441,3 N (45 kgf)

Pro pokrytí všech aplikací se používají různé kombinace vtlačovacích těles a zatížení. Každá kombinace je označena vlastní stupnicí tvrdosti podle Rockwella, jak je uvedeno v tabulce vlevo.

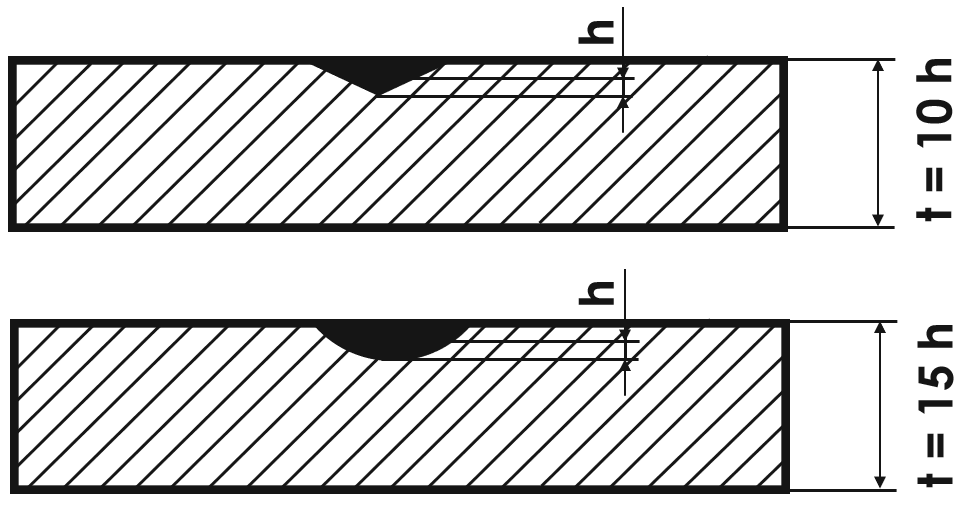

Minimální tloušťka vzorku/vrstvy

Minimální tloušťku vzorku/vrstvy specifikuje norma ISO 6508-1 v příloze B:

1. Minimálně 10 násobek trvalé hloubky vtisku u vnikacích těles s diamantovým kuželem

2. Minimálně 15 násobek trvalé hloubky vtisku u vnikacích těles s kuličkou

Na zadní straně vzorku nesmí být po provedení zkoušky viditelná žádná deformace.

h – trvalá hloubka vtisku

t – tloušťka vzorku

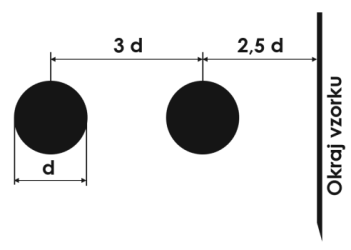

Minimální vzdálenost mezi sousedními vtisky a mezi vtiskem a okrajem vzorku

Minimální vzdálenost mezi sousedními vtisky a mezi vtiskem a okrajem vzorku je u metody Rockwell pro všechny zkoušené materiály stejná. Normou stanovené hodnoty jsou uvedené na obrázku vpravo. Pokud se dva vtisky odlišují velikostí, musí jejich minimální rozmístění vycházet z uhlopříčky většího vtisku.

d – průměr vtisku

Hodnota výsledné tvrdosti

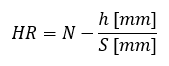

Výsledná tvrdost se vypočítá ze vztahu:

HR – hodnota tvrdosti podle Rockwella

h – trvalá hloubka vtisku při předběžném zatížení po odlehčení přídavného zatížení

S – konstanta stupnice charakterizující stupnici v mm

N – konstanta celkového rozsahu charakterizující stupnici

Hodnoty konstant charakterizujících stupnici a celkový rozsah stupnice jsou uvedené v tabulce vlevo.

Příklad:

Hloubka vtisku: h = 0,14 mm

Tvrdost = 100 – 0,14/0,002 = 100 – 70 = 30 HRC

Při měření tvrdosti na válcových nebo kulových plochách je potřebné provést korekci pro toto zakřivení. Korekce hodnoty tvrdosti stanovuje norma ČSN EN ISO 6508–1 v příloze C. Hodnoty korekcí se musí uvést ve zkušebním protokolu.

Označení tvrdosti podle Rockwella HR

Formát zápisu výsledku měření: 70 HR 30T W / 10

- 70 – hodnota tvrdosti podle Rockwella

- HR – značka tvrdosti podle Rockwella

- 30T – značka stupnice podle Rockwella

- W – označení typu použité kuličky, W = slinutý karbid wolframu (tvrdokov)

- 10 – čas aplikace hlavního zatížení, je-li delší jako normou stanovený 2 – 6 sekund

Čím měřit tvrdost podle Rockwella?

Pro měření tvrdosti dle metody Rockwell je na trhu celá řada různých tvrdoměrů. Metoda Rockwell je oblíbená hlavně kvůli své jednoduchosti a rychlosti. Není zde kladen tak vysoký nárok na přípravu povrchu jako u metod Vickers a Brinell a rychlost samotného testu je v rámci jednotek vteřin. Tvrdoměrů Rockwell je mnoho druhů a typů. Od jednoduchých analogových až po plně automatické tvrdoměry Rockwell v přesnosti pro akreditované kalibrace tvrdoměrných destiček či pro jiné laboratorní podmínky. Tvrdoměry Rockwell jsou z výše zmiňovaných metod i cenově nejpřijatelnější.

Jaké jsou další metody měření tvrdosti?

Pro měření tvrdosti kovových a tvrdých materiálů jsou kromě metody Rockwell dále nejčastěji používané metody:

Pro měkké materiály (jako jsou plasty a pryže) jsou nejčastěji používané metody:

- Zkouška tvrdosti podle IRHD

- Zkouška tvrdosti podle Shore

- Zkouška tvrdosti pro malé a tenké vzorky Micro Shore

Zdroj informací: ČSN EN ISO 6508