Princip povrchového kalení

Povrchové kalení je tepelné zpracování, při kterém nedochází ke změně chemického složení, ale ke změně mikrostruktury povrchové vrstvy na martenzitickou. Proces probíhá ohřevem na austenitizační teplotu a následným rychlým ochlazením. Používá se zejména u ocelí s obsahem uhlíku 0,4–0,6 %. Tloušťka zakalené vrstvy se volí podle požadavků – od několika desetin mm až po několik mm.

Měření tvrdosti a hloubky vrstvy

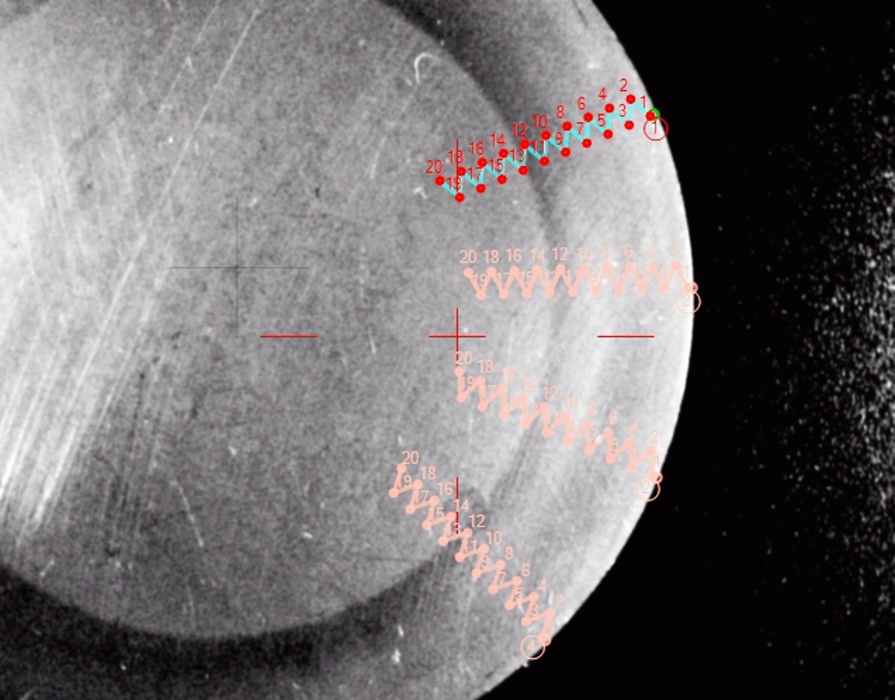

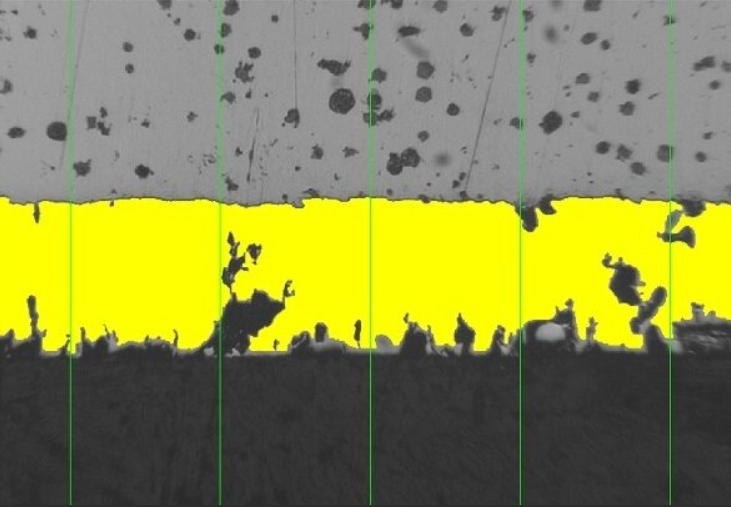

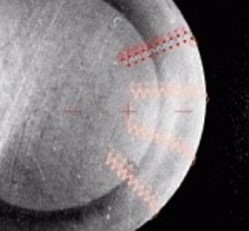

Tvrdost se měří metodou Vickers (HV 1 až HV 20), případně mikrotvrdostí. Měření se provádí na příčném řezu, často ve schématu ZIG-ZAG, kde jsou měřicí body rozmístěny kolmo od povrchu. Hloubka vtisku musí být menší než 1/10 tloušťky vrstvy, aby nedošlo ke zkreslení výsledků. Automatické tvrdoměry dnes umožňují rychlé a přesné měření s jednoduchým nastavením.

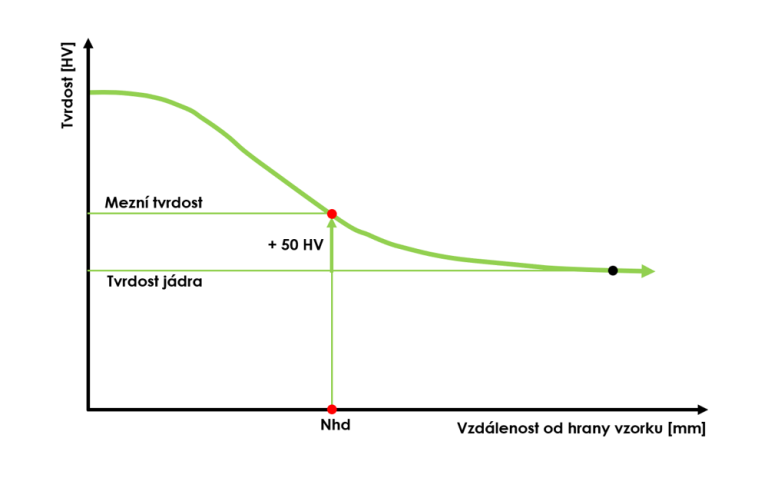

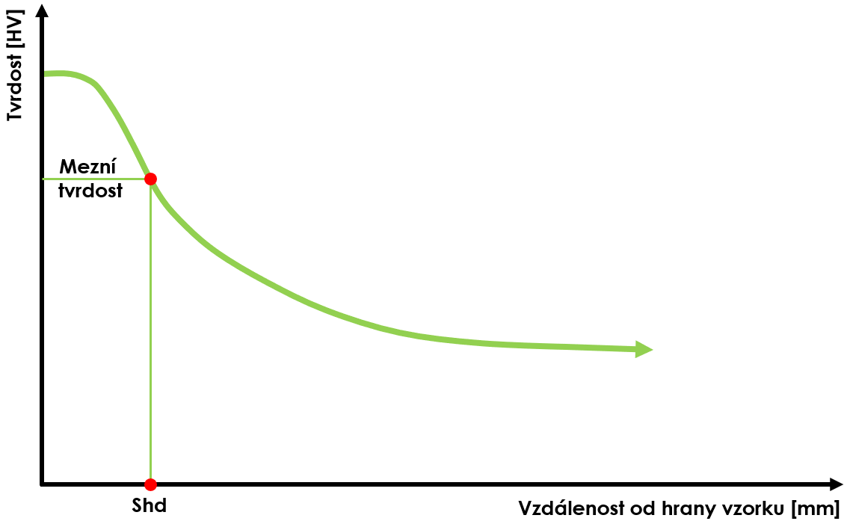

Vyhodnocení hloubky:

Efektivní hloubka prokalení (SHD) je vzdálenost, kde tvrdost klesne na 0,8 násobek minimální požadované tvrdosti povrchu. Měření se provádí z křivky tvrdosti, která ukazuje přechod od tvrdé vrstvy k měkčímu jádru.

ČSN EN ISO 18203 – Ocel – Stanovení tloušťky povrchově kalených vrstev