Metody pro hodnocení vad a strukturální integrity svařovaných materiálů.

Kontrola svarů se provádí proto, aby bylo ověřeno, že svařovaný spoj má dostatečnou strukturální integritu, odpovídající mechanické vlastnosti a je bez vad.

Důkladné zkoušení svarů je klíčové pro zajištění spolehlivosti a bezpečnosti konstrukcí v odvětvích, kde svary hrají zásadní roli (například ve stavebnictví, energetice či dopravě).

Existuje celá řada metod kontroly svarů – od nedestruktivních testů, které nepoškozují součást, až po destruktivní analýzy vyžadující výřez vzorku svaru. Nedestruktivní zkoušky umožňují zjistit povrchové i vnitřní vady bez porušení celistvosti konstrukce, zatímco destruktivní metalografická inspekce poskytuje detailní informace o vnitřní struktuře, kvalitě provedení a vlastnostech svaru za cenu oddělení vzorku z výrobku.

Typy svarových spojů

Svařované spoje lze geometricky připravit mnoha způsoby. 5 základních typů svarů jsou:

- tupý spoj (butt joint)

- přeplátovaný spoj (lap joint)

- rohový spoj (corner joint)

- hranový spoj (edge joint)

- spoj ve tvaru T (T-joint)

Existují i varianty, například dvojitý V spoj (double-V), kdy jsou oba díly zkosené k jednomu středovému bodu. Poměrně časté jsou také U spoje (single-U, double-U), které mají zakřivené hrany ve tvaru písmene U.

U přeplátovaných spojů může být více než dvě vrstvy materiálu – podle použité technologie a tloušťky materiálu lze svařit i několik vrstev.

Nedestruktivní metody a kontrola svarů (NDT)

Nedestruktivní testování svarů zahrnuje několik metod, které odhalují různé typy vad a nespojitostí, aniž by došlo k poškození kontrolovaného dílu. Mezi hlavní NDT metody patří:

- Vizuální inspekce: Základní a nejjednodušší krok kontroly svaru. Zahrnuje pečlivé prohlédnutí svaru pouhým okem nebo pomocí lupy či endoskopu. Vizuální kontrola odhalí zjevné povrchové nedostatky, jako jsou praskliny, pórovitost, špatný tvar svarové housenky, podříznutí či rozstřik. Také ověří, zda svar odpovídá požadavkům výkresu (např. správné rozměry svaru, úplné provaření kořene). Vizuální prohlídka se obvykle provádí jako první – je-li nalezena vada, lze rozhodnout o nutnosti dalších zkoušek.

- Ultrazvuková kontrola svarů: Využívá vysokofrekvenční zvukové vlny k detekci vnitřních vad ve svaru. Přenosná ultrazvuková sonda vysílá impulsy do svaru a měří se odrazy od diskontinuit. Ultrazvuk (UT) dokáže odhalit vnitřní vady, jako jsou trhliny, dutiny, póry nebo neprovařené spoje, a určit jejich polohu a velikost. Výhodou je velká hloubka průniku v materiálu a okamžité výsledky v podobě A-skenu či obrazu vad, to vše bez poškození svaru.

- Radiografická inspekce (RTG): Rentgenové (případně gama) záření umožňuje prosvítit svar a vytvořit jeho snímek (radiogram). Na radiogramu lze vidět vnitřní defekty, které ovlivňují pohlcení záření – typicky pórovitost, struskové vměstky, praskliny nebo neprovaření. Radiografická kontrola poskytuje trvalý obraz vad a rozložení materiálu, vhodný k dokumentaci kvality svaru. Tato metoda vyžaduje nákladné vybavení a přísná bezpečnostní opatření proti záření, ale je velmi účinná pro zjištění vnitřních vad v kritických svarech.

- Magnetická prášková metoda (MT/MPI): Používá se pro feromagnetické materiály. Svar se nejprve zmagnetuje a poté se na jeho povrch nanese jemný magnetický prášek (suchý nebo v kapalině). Pokud jsou ve svaru povrchové nebo těsně pod povrchem ležící praskliny či jiné diskontinuity, vznikne na nich magnetický tok a částice prášku se v těchto místech shromáždí. Vznikne tak viditelná indikace vady. Magnetická prášková inspekce je citlivá na drobné povrchové trhliny a lze ji provádět relativně rychle, nevýhodou je omezení pouze na magnetické kovy.

- Kapilární (penetrační) zkouška (PT): Tato metoda slouží k detekci povrchových vad u nemagnetických materiálů (ale i u ocelí). Na očištěný povrch svaru se aplikuje speciální kapalina – penetrant, který díky nízké viskozitě a kapilárním silám vnikne do případných jemných trhlin otevřených na povrch. Po odstranění přebytku penetrantu z povrchu se nanese vývojka, která z trhlin nasaje vniklý penetrant a zviditelní tak defekt jako barevnou nebo fluorescenční indikaci. Kapilární metoda je jednoduchá, levná a velmi účinná pro odhalení drobných povrchových vad na svaru, avšak neodhalí vady skryté pod povrchem.

Tyto nedestruktivní metody se často používají v kombinaci – vizuální kontrola jako výchozí, následovaná například ultrazvukem či radiografií pro vnitřní vady a doplňkově magnetická či penetrační zkouška pro detailní prozkoumání povrchu. Nedestruktivní zkoušení tak umožňuje komplexní posouzení kvality svaru bez nutnosti narušit jeho funkčnost.

Destruktivní metalografická kontrola svarů

Pokud to povaha výrobku dovoluje, provádí se také destruktivní kontrola svaru, která spočívá ve vyříznutí vzorku svařeného spoje a jeho podrobné laboratorní analýze. Tato metalografická kontrola poskytuje detailní informace o vnitřním složení a struktuře svaru, průběhu svarového spoje a tepelně ovlivněné oblasti, a umožňuje změřit mechanické vlastnosti (např. tvrdost) v různých zónách svaru. Nejčastěji se zkoumá makrostruktura a mikrostruktura svaru na připraveném výbrusu a provádí se zkouška tvrdosti. Postup zahrnuje přípravu metalografického vzorku a následné hodnocení pod mikroskopem či na tvrdoměru.

Příprava vzorku pro metalografickou analýzu

Vyříznutí vzorku (řezání):

Ze svařence je potřeba odříznout část s požadovaným svarovým spojem (typicky příčný řez svarovým spojem). Často se pro hrubé oddělení používá termický řez (plamenem nebo plazmou) – tak lze uvolnit menší část z velké konstrukce.

Je však nutné, aby vlastní zkušební vzorek byl následně odříznut přesným brusným kotoučem za mokra, a to v dostatečné vzdálenosti od oblasti ovlivněné primárním tepelným řezáním. Tím se zabrání nežádoucímu tepelnému ovlivnění mikrostruktury ve zkoumané oblasti. Obecně platí, že pro řezání metalografických vzorků je vhodné volit takový řezný kotouč a parametry řezání, které minimalizují vznik deformací a tepla v řezu.

Zalévání (montáž) vzorku:

Menší či obtížně uchopitelné vzorky se zalévají do pryskyřice, aby se s nimi dalo lépe manipulovat při broušení a leštění. U makrovýbrusů se ovšem často vzorky ponechávají nezalité, protože bývají dostatečně velké.

Pokud je to nutné, lze použít jak kompresní zalití za tepla (bakelit apod.), tak studené zalévání do pryskyřice. V případě velmi rozměrných vzorků svarů, které by se nevešly do běžných kulatých forem, se používají větší obdélníkové formy pro studené zalévání.

Broušení a leštění:

Cílem je získat na řezu svaru dokonale rovný a hladký povrch, na němž lze pozorovat strukturu. Pro makroskopické zkoumání obvykle stačí povrch vybrousit postupně jemnějšími brusnými papíry (typicky k zrnitosti cca 600–1200) bez nutnosti leštění do zrcadlového lesku. Tradičně se makrovýbrusy brousí ručně na karbidkřemíkových papírech až do zrnitosti ~1200. Pro velmi velké vzorky nebo úsporu času se mohou využít i diamantové kotouče s delší životností a konstantním úběrem materiálu.

Mikroskopická analýza pro kontrolu svarů však vyžaduje ještě jemnější postup – po předbroušení následuje leštění na textilních kotoučích za použití jemných suspenzí (např. oxidu hlinitého či diamantové pasty), dokud povrch není zrcadlově lesklý (bez škrábanců). Důležité je, aby byly zachovány všechny detaily mikrostruktury a nevznikaly artefakty (např. úbytek měkčích složek tzv. polishing relief).

Svarové materiály mohou obsahovat oblasti velmi rozdílné tvrdosti (např. tvrdé zakalené části svarového kovu vedle měkčího teplem ovlivněného materiálu), proto je nutné zvolit správný postup a spotřební materiál, který zajistí rovnoměrné leštění všech oblastí. Pro dosažení opakovatelného výsledku se upřednostňuje poloautomatická nebo automatická příprava vzorků – strojní broušení a leštění zaručí konzistentní přítlak a pohyb vzorku, čímž minimalizuje rozdíly v úběru materiálu mezi různě tvrdými částmi svaru. Tím se získá reprezentativní povrch pro mikrostrukturní analýzu bez zkreslení.

Leptání:

Samotný vybroušený a vyleštěný řez svaru obvykle neodhalí strukturu materiálu, protože kovový povrch je po leštění homogenní a lesklý.

Leptání odhaluje mikrostrukturu vzorku působením vhodného chemického činidla na povrch. Pro makroskopické vyhodnocení svarů (tzv. makrolept) se často používají silnější naleptávací roztoky, které zvýrazní hranice svaru a jednotlivé vrstvy. Pro ocelové svary je nejběžnějším leptadlem roztok Nital (kyselina dusičná v etanolu) v různé koncentraci. Ten dobře vykreslí například rozhraní základního materiálu a teplem ovlivněné zóny či hranice mezi jednotlivými svarovými housenkami.

Alternativně lze použít i jiné leptací roztoky – pro nízkouhlíkové oceli např. 10% roztok amonium-persíranu. U obtížně leptatelných slitin, jako jsou nerezové oceli nebo niklové slitiny, se využívá elektrolytické leptání. Při něm elektrický proud ve vhodném elektrolytu kontrolovaně naleptá povrch – tato metoda je rychlá, bezpečnější a často odhalí strukturu tam, kde běžné chemické leptadlo selhává.

Pro velmi detailní mikroskopickou analýzu se vzorky někdy elektrolyticky leští a leptají – v takovém případě se doporučuje přebrousit vzorek alespoň do zrnitosti 1000 před elektrolytickým opracováním.

Po naleptání je kovová makrostruktura i mikrostruktura dobře viditelná pod mikroskopem. Je vhodné poznamenat, že makrostrukturní analýzu (tj. prohlížení leptaného řezu pouhým okem nebo pod lupou či stereomikroskopem s malým zvětšením do ~50×) lze často provést už na jemně vybroušeném a naleptaném vzorku bez nutnosti plného vyleštění.

Naproti tomu mikrostrukturní analýza za vysokého zvětšení (řádově stovky až tisíce ×) na metalografickém světelném mikroskopu vyžaduje perfektně vyleštěný povrch. Často se tedy z jednoho svaru připravují dva vzorky nebo jeden větší vzorek rozdělený na dvě části – jedna určená pro makrozkoušku (rychlejší příprava, hrubší povrch) a druhá pro mikrozkoušku a tvrdostní měření (dokonale vyleštěná).

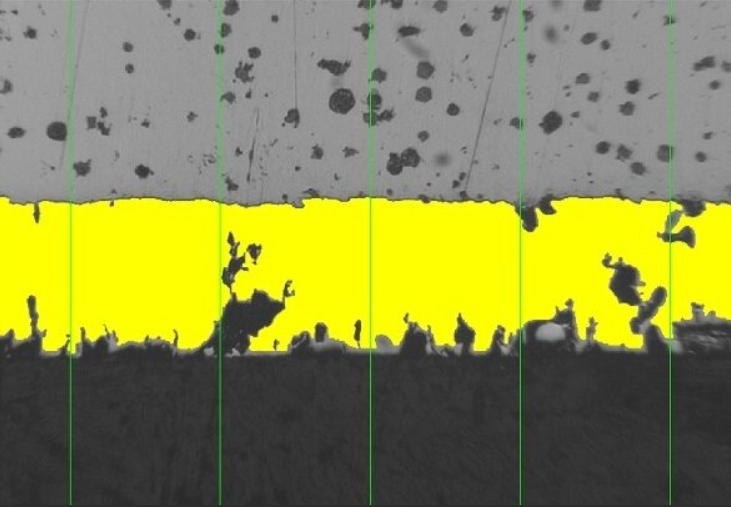

Makroskopické a mikroskopické hodnocení svaru

Makroskopická kontrola svarů (makroanalýza):

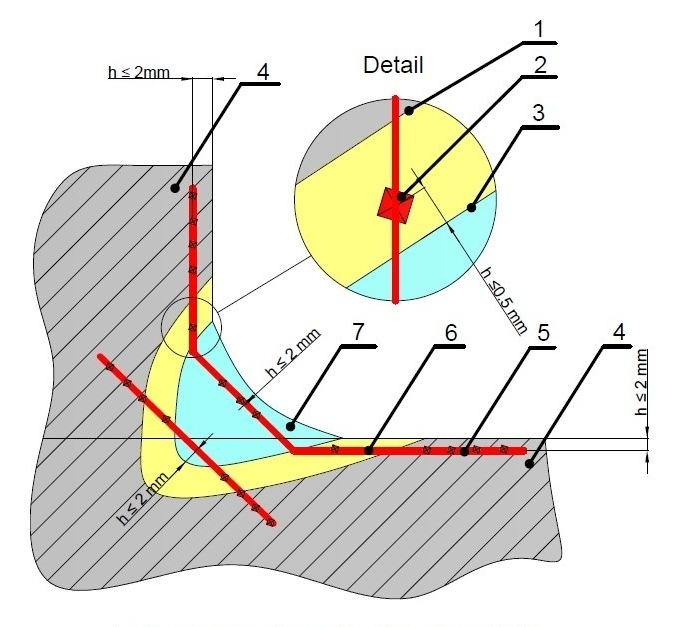

Takto označujeme pozorování naleptaného příčného řezu svaru pouhým okem nebo při malém zvětšení. Makroanalýza odhalí celkovou stavbu svaru – počet a velikost svarových housenek (vrstev), tvar svaru (vypuklý nebo vpadlý svar, pravidelnost housenek), hloubku provaření (zda svar prošel celým průřezem materiálu až do kořene), a velikost tepelně ovlivněné oblasti (HAZ) v základním materiálu.

Dále umožňuje zjistit přítomnost povrchových vad, jako jsou viditelné praskliny, podříznutí hran svaru, nadměrná konkávnost/konvexnost svaru či nevhodný úhel náběhu svaru, a také vnitřních vad, jež se po naleptání objeví v průřezu – typicky póry (dutiny), vměstky strusky či jiných materiálů, trhliny uvnitř svaru, neprovaření kořene nebo mezi jednotlivými vrstvami apod.

V neposlední řadě lze posoudit i případné odchylky v předloze spoje – například špatné zkosení hran, mezeru v kořeni, posunutí (nesouosost) spojovaných dílů apod. Makroskopická kontrola tak poskytuje celkový přehled o kvalitě svaru z hlediska jeho geometrie a hrubých vad.

Mikroskopická kontrola svarů (mikroanalýza):

Provádí se na téže nebo oddělené části vzorku, která byla vybroušena, vyleštěna a naleptána tak, aby bylo možné pozorování pod velkým zvětšením (obvykle až 500×–1000×) na metalografickém mikroskopu.

Mikroskopická analýza odhalí jemné mikrostrukturní charakteristiky svaru i základního materiálu. Zkoumá se například velikost a tvar zrn v různých částech (svarový kov bývá jinak zrnité struktury než základ), přítomnost speciálních fází nebo precipitátů (např. sigma fáze v nerezových ocelích), případné lokální segregace prvků, detaily struktury vlastního svarového kovu (odlitá litina, přetavování atd.), šířka a charakter HAZ oproti základnímu materiálu.

Mikroskopie také umožňuje podrobněji prohlédnout vnitřní mikrovady jako velmi jemné trhlinky, mikropóry či smršťovací dutinky, které by makroskopicky nebyly vidět. Výsledkem mikroanalýzy je tedy detailní pohled na metalurgickou kvalitu svaru – zda má požadovanou strukturu (např. prokalení, popuštění, atd.), zda neobsahuje nepřípustné mikroskopické defekty a jak svařování ovlivnilo původní materiál v okolí.

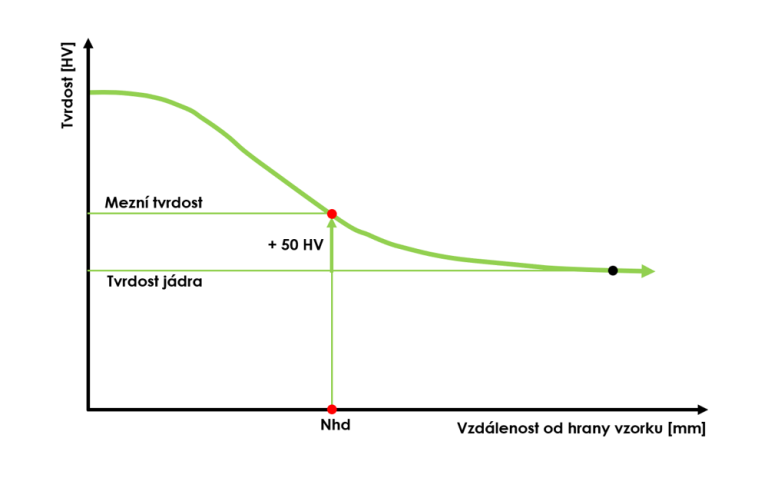

Měření tvrdosti svaru:

Nedílnou součástí destruktivní kontroly bývá také zkouška tvrdosti napříč svarovým spojem.

Nejčastěji se používá metoda Vickers (HV) s nízkou zátěží (mikrotvrdost) pro změření tvrdostního profilu – řady vtisků vedených od základního materiálu přes tepelně ovlivněnou zónu až do svaru a na druhou stranu. Tento profil ukáže rozložení tvrdosti a tím nepřímo i mechanické vlastnosti a strukturu: například vyšší tvrdost ve svarovém kovu může indikovat zakalení, zatímco nižší tvrdost v HAZ může znamenat popouštění či zrubění materiálu vlivem tepla.

Pokud jsou svařované materiály různé (heterogenní svar), tvrdostní zkouška odhalí přechody vlastností mezi nimi. Pro přesné provedení se často používají moderní tvrdoměry Vickers – plně či poloautomatické tvrdoměry, které dovedou samy aplikovat řadu vtisků v definovaných odstupech a zpracovat naměřené hodnoty s vysokou přesností. Tak lze získat detailní a reprodukovatelný záznam o tvrdosti v celém průřezu svaru.

Měření tvrdosti doplňuje makro a mikroanalýzu tím, že přímo ověřuje mechanické parametry svaru a případně poukazuje na oblasti, kde by mohla být struktura nevhodná (příliš křehká, měkká apod.).

Vyhodnocení a dokumentace výsledků

Výsledky destruktivní analýzy svaru se posuzují podle příslušných norem a specifikací. Každý typ svaru či konstrukce mívá předepsány maximální přípustné velikosti a počty vad (jak povrchových, tak vnitřních) a požadované geometrické parametry svaru. Proto se zjištěné hodnoty a charakteristiky porovnávají s těmito kritérii, aby bylo možné rozhodnout, zda svar vyhovuje či nikoli.

Vzhledem k vysokému stupni standardizace v hodnocení svarů lze celý proces usnadnit využitím moderních nástrojů. Například pro měření geometrie svaru a počítání indikovaných vad na makrovýbrusu existují specializované systémy analýzy obrazu. Tyto digitální systémy (jako je například software NIS-Elements) umožňují automaticky vyhodnotit průřez svaru z mikroskopických snímků – změří rozměry svaru (úhel svaru, tloušťku kořene, velikost HAZ apod.), spočítají póry či vměstky a vygenerují protokol.

Díky tomu je dokumentace svaru rychlejší, objektivnější a snadno archivovatelná. Fotografie naleptaných vzorků spolu s naměřenými hodnotami (tvrdosti, rozměry) tvoří kompletní zprávu o kvalitě svarového spoje. Kontrola svarů je tedy multidisciplinární činnost, která kombinuje jak nedestruktivní zkoušení v terénu, tak detailní laboratorní analýzy vzorků.

Správnou aplikací těchto metod lze zajistit, že každý svar splňuje požadavky na kvalitu a bezpečnost, a včas odhalit případné nedostatky či vady před tím, než by mohly způsobit selhání dílu či konstrukce.

Možnosti spolupráce

Vybavení laboratoře

Vybavit si vlastní laboratoř potřebnými přístroji není vždy jednoduché. Rádi Vám poradíme s výběrem správného přístrojového vybavení vzhledem k vašemu konkrétnímu požadavku na měření a přípravu vzorku svaru. Dlouhodobě zastupujeme zahraniční výrobce a máme mnoho zkušeností s návrhem a realizací zkušebních laboratoří.

Pro měření tvrdosti spolupracujeme dlouhodobě s firmou Innovatest, která vyrábí tvrdoměry vhodné pro měření svarů i jiných metod tvrdosti.

Firma Nikon nám poskytuje nejlepší možnou optiku na trhu pro makro i mikro obrazovou analýzu svaru. Společně s Českým dodavatelem softwaru dokážeme nabídnou aplikace Vám přesně na míru.

Pro metalografickou přípravu svarů používáme přístroje značky Metkon a pro mechanické zkoušky v tahu nám poskytuje firma MTS vše potřebné.

Externí zkušební laboratoř na analýzu a měření svarů

V mnoha případek je ta nejjednodušší cesta pro kontrolu svarů spolupráce s externí zkušební laboratoří, které má již zkušenosti jak správně svary měřit a připravit a má již potřebné vybavení. I tuto službu pro naše zákazníky nabízíme. Naše zkušební laboratoř je plně vybavena a zaměřuje se na měření a kontrolu svarů.

Vzdělávání v oblasti měření svarů

Naše JD Academy se specializuje na vzdělávání metodik a postupu pro odborníky z oboru. Máme mnohaleté zkušenosti ze zkušebnictví a předáváním těchto zkušeností. Pořádáme pravidelné semináře a praktické workshopy na jednotlivá témata, metalografie, mikroskopie, měření svarů, měření tvrdosti.